فرآیند برش لیزری چگونه عمل می کند ؟

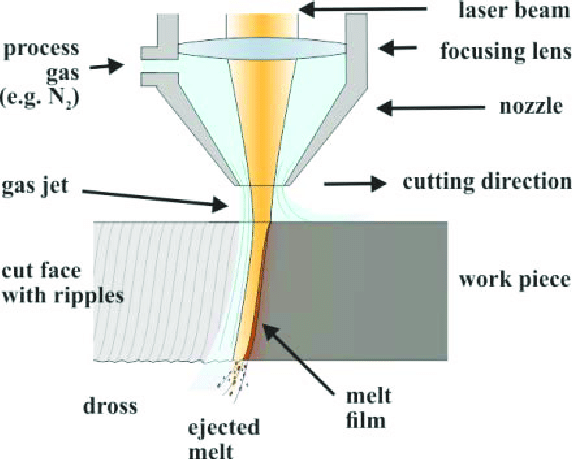

فرآیند برش لیزری از یک پرتو لیزر متمرکز شده و به کمک گاز برای برش لیزری ورق فلزی با دقت بالا و قابل اطمینان استفاده میکند . پرتو لیزر توسط یک رزوناتور یا سورس لیزر نور را از طریق آینه یا از طریق فیبر منتقل می کند .

فناوری لیزر دارای مزیت های زیر است :

1 . دقت بالا

2 . کیفیت برش عالی

3 . سرعت پردازش بالا

4 . کرف یا گپ برش کوچک SMALL KERF

5 . منطقه متاثر از حرارت بسیار کوچک در مقایسه با سایر فرآیند های برش حرارتی

مثل برش پلاسما و برش هوا گاز

6 . کارکرد بسیار کم حرارت، بنابراین کمترین انقباض و انبساط بر روی ورق های برش

خورده را دارد

7 . امکان برش اشکال هندسی پیچیده ، سوراخ های کوچک و قطعات اریب و زاویه دار

وجود دارد .

8 . برش لیزر و حکاکی لیزر با همان هد برش یا LASER CUTTING HEAD

9 . می توانید انواع مختلفی از ورق های فلزی را برش بزنید مانند برش لیزری آهن ،

برش لیزری استیل ، برش لیزری آلومینیوم ، برش برنج و …

10 -هیچ تماسی بین مواد و ابزار ماشینکاری ) هد برش لیزر ( وجود ندارد و بنابراین

هیچ نیرویی به قطعه کار وارد نمی شود .

11 -کنترل آسان و سریع توان لیزر در محدوده وسیع 1 تا 100 درصد باعث کاهش توان

در اشکال نازک و باریک می شود .

12 -لایه اکسید در اثر برش لیزر بسیار نازک است و براحتی پاک میشود و سطح صیقلی

دارد سطح برش لیزر شده .

13- برش لیزری با فشار بالای گاز نیتروژن امکان برش بدون لایه اکسید روی سطح برش خورده را فراهم می کند .

یک سیستم تحویل نور لیزر یا پرتو لیزر شامل موارد زیر است البته در لیزرهای CO

- کالسکه با طول ثابت پرتو

- خم کننده نور لیزر

- کالسکه برش لیزر

- خم کننده نور

- آیینه تطبیقی

- پنجره

- آینه فوکوس

- هد برش

- نازل برش

- خم کننده نور لیزر

- کالسکه برش لیزر

- خم کننده نور

- آیینه تطبیقی

- پنجره

- آینه فوکوس

- نازل برش

در لیزر های CO2قسمت فوکوس دستگاه از یک لنز از جنس ZN –SE (ZINC-SELENIDE ) یا آینه پارابولیک (آیینه سهمی ) تشکیل شده است .

که پرتو یا نور لیزر را در یک نقطه متمرکز می کند .

بسته به توان نور لیزر ، چگالی توان بیش از 107 W/CM2به دست می آید .

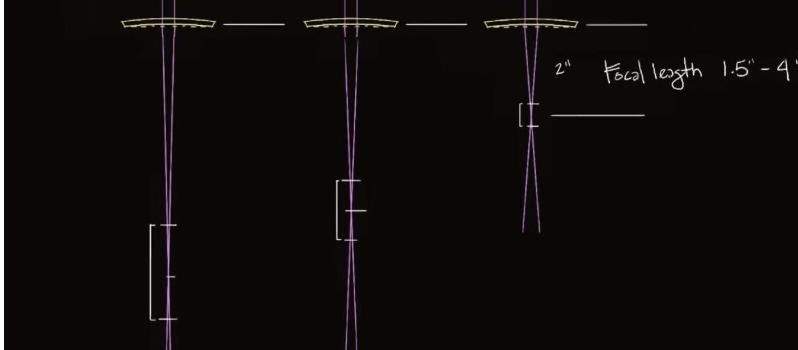

فاصله کانونی

نقطه کانونی

فوکوس در بالا یا پایین یا روی ورق فلزی با توجه به جنس ورق تعیین میشود .چگالی توان بالای لیزر باعث گرم شده سریع ، ذوب شدن و تبخیر جزیی یا کامل ورق فلزی میشود و گازی که از نازل برش خارج می شود توده مذاب را از ورق جدا میکند .

دستگاه نازل برش را بر روی ورق فلزی مطابق با قشه کامپیوتری حرکت می دهد و قطعه کار را از ورق فلزی برش میدهد .

بسته به ورق فلزی ای که باید برش داده شود ، روش ها ی برش لیزری مورد استفاده متفاوت است

برش فیوژن fusion cutting – high pressure cutting

مواد توسط انرژی اشعه لیزر ذوب می شوند .

گاز در این مورد نیتروژن فشار بالا (10 تا 20 بار ) برای بیرون راندن مواد مذاب از درز یا kerf ورق فلزی استفاده میشود .

این گاز همچنین قسمت اپتیک فوکوس ( لنز و شیشه محافظ ) را در برابر پاشش مذاب محافظت میکند .

این روش برش لبه های برش را در برابر اکسیداسیون محافظت میکند و عمدتا برای برش لیزری استیل ، برش لیزری آلومینوم و برش لیزری آلیاژهای این فلزات استفاده میشود .

برش با اکسیژن –oxygen cutting

ورق فلزی بوسیله نور لیزر تا دمای احتراق گرم میشود گاز اکسیژن با فشار کم تا متوسط (0.4 تا 5 بار ) برای اکسید شدن مواد و بیرون راندن مواد مذاب از درز یا کرف kerf برش استفاده میشود .

این گاز همچنین از اپتیک فوکوس ( لنز و شیشه محافظ ) در برابر پاشش محافظت می کند .

واکنش گرما زا اکسیژن با ورق فلزی بخش بزرگی از انرژی لازم برای فرآیند برش را تامین می کند .

این روش برش سریعترین روش برش است و برای برش اقتصادی ورق آهن استفاده می شود .

پارامترهای موثر بر برش لیزری

نکات زیر برای دستیابی به نتایج خوب برش ، بسیار مهم است :

1 – قدرت یا توان لیزر

2 – فرکانس هر پالس لیزر

3 – نوع و فشار و خلوص گاز برش

4 – لزان عون و رطق

5 – فاصله بین نازل برش و قطعه کار

6 – فاصله کانونی لنز ) 5 اینچ یا 7.5 اینچ یا 150 میلیمتر یا 200 میلیمتر (

7 – موقعیت کانون ) روی ورق ، زیر ورق ، یا بالای ورق (

8 – سرعت برش

9 – شتاب برش

10 – مواد )خلوص جنس (زنگ و زنگ نداشتن و صاف بودن سطح ورق

11 – شکل خود قطعه کاری که قرار است برش لیزری شود

12 – ضخامت ورق فلزی

1- توان لیزر

توان لیزر باید متناسب با نوع و ضخامت ورق تنظیم شود .

کاهش توان لیزر ممکن است برای دستیابی به دقت بالا در قطعات کا ر با

شکل پیچیده یا قطعات بسیار کوچک ضروری باشد

فرکانس

همانند توان لیزر ، فرکانس پالس را می توان با پارامتر برش لیزر تنظیم

کرد به عنوان مثال ، توصیه میشود خطوط کوچک با فرکانس کمتر بریده

شوند .

فرکانس بهتراست هنگام سوراخ زدن با لیزر – piercing به طور پله ای

کاهش یابد

نوع گاز

نوع ورق فلزی و الزامات نتایج برش ، تعیین کننده گاز برش مورد نیاز

است .

برای مثال یک ماده قابل احتراق مانند چوب نباید با اکسیژن بریده شود ،

زیرا قطعه کار آتش می گیرد .

اکسیژن فقط باید برای برش لیزری قطعات فلزی که لبه های آن نیزاکسید

می شون د استفاده شود.

در طی برش لیزری با اکسژن یک لایه نازک اکسید تشکیل می شود .

در برش لیزری کیفیت گاز برش لیزری بسیار اهمیت دارد که خالص باشد

و آب و یا نیتروژن و ناخالصی های دیگر نداشته باشد .

خلوص اکسژن توصیه شده –حداقل – برای برش برش لیزری 99.95 % و

با استفاده از اکسیژن با خلوص 99.5 % سرعت برش ممکن است تا 10 %

کاهش داشته باشد .

کیفیت گاز برش لیزری – N2 -نیترژن نیز برای برش لیزر استیل با فشار

بالا ی گاز بسیار مهم است .

حتی اندکی از اکسژن در گاز نیتروژن هنگام برش لیزری استیل منجر به

تشکیل یک لایه اکسید ریز می شود .

فشار گاز

ضخامت ورقی که برش لیزر می شود باید بافشار گاز مطابقت داشته باشد .

هنگام برش لیزری ورق فلزی نازک معمولا از فشار گاز بالا استفاده می

کنند و ورق های فلزی ضخیم با فشار گاز پایین برش داده می شوند .

فشار گاز باید با دقت زیادی تنظیم شود ، زیرا کیفیت برش لیزر تحت تاثیر

تغییرات جزیی فشار گاز اکسیژن قرار می گیرد .

اگر فشار گاز خیلی کم باشد مواد مذاب از درز برش خارج نمی شود .

اگر فشار گاز خیلی زیاد باشد لبه های پایینی برش می سوزند و اغلب برش

را غیرقابل استفاده میکند و کیفیت برش لیزری خوبی به دست نمی آید .

5 - نوع نازل های برش (اندازه نازل و قطر نازل )

انتخاب نازل برش مناسب برای برش لیزری ورق های فلزی بسیار مهم است

به عنوان مثال در برش لیزری استیل از نازل های با قطر سوراخ بزرگتر نسبت

به برش لیزری استفاده می شود .

یک سوراخ نازل صدما دیده یا کج شده به عنوان مثال بیضی شکل شده پس از

برخورد با ورق فلزی یا قطعاتی که برش لیزری شده اند می توانند مانند یک پرتو

لیزر غیر عادی عمل کنند که منجر به خطاهای برش میشود .

به طور کلی می توان از نازل های مشخص شده در لیست پارامتر های

دستگاه استفاده کرد . اگر نازل کمی بیش از حد بزرگ باشد ، مصرف گاز برش

افزایش می یابد ، اما کیفیت برش لیزر به طور قابل توجهی تحت تاثیر قرار نمی

گیرد .

اگر نازل خیلی کوچک باشد لبه بریده شده خیلی تمیز بریده نمی شود و مذاب به

لبه پاین می چسبد و قطعه کار جدا نمی شود .